5 S

¿Qué es?

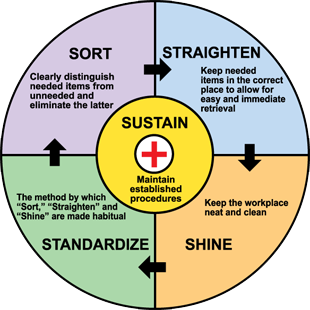

El método de las 5S, así denominado por la primera letra del nombre que en japonés designa cada una de sus cinco etapas, es una técnica de gestión japonesa basada en cinco principios simples. Las 5 S son Seiri, Seiton, Seiso, Seiketsu y Shitsuke.

¿Para qué?

El objetivo es lograr lugares de trabajo mejor organizados, más ordenados y más limpios de forma permanente para conseguir una mayor productividad y un mejor entorno laboral. Cada S tiene sus propios objetivos:

- Seiri: Clasificación. Separación de los elementos innecesarios.

- Seiton: Ordenación. Ordenar y situar los elementos necesarios.

- Seiso: Limpieza sistemática. Mantener el lugar de trabajo y el equipo limpio, ordenado y organizado.

- Seiketsu: Estandarización. Cada empleado sabe exactamente qué hacer, cómo y qué responsabilidades tiene por adherirse a las tres primeras S.

- Shitsuke: Mantenimiento. Mantener la disciplina. Seguir mejorando y mantener los esfuerzos en seguir en esta línea.

Por otra parte, la metodología pretende:

- Mejorar las condiciones de trabajo y la moral del personal. Es más agradable y seguro trabajar en un sitio limpio y ordenado.

- Reducir gastos de tiempo y energía.

- Reducir riesgos de accidentes o sanitarios.

- Mejorar la calidad de la producción.

- Seguridad en el trabajo.

¿Cómo?

Estas no requieren que se imparta una formación compleja a toda la planta o entidad, ni expertos que posean conocimientos sofisticados, es fundamental implantarlas mediante una metodología rigurosa y disciplinada.

Se basan en gestionar de forma sistemática los elementos de un área de trabajo de acuerdo a cinco fases, conceptualmente muy sencillas, pero que requieren esfuerzo y perseverancia para mantenerlas:

- Clasificación: eliminar todas las herramientas, partes e instrucciones innecesarias. Revisar todas las herramientas, materiales y análogos en la planta y el área de trabajo. Mantener sólo los elementos esenciales y eliminar lo que no se requiere, priorizando cosas por requerimientos y manteniéndolas en lugares fácilmente accesibles. Todo lo demás es almacenado o descartado.

- Ordenación: colocar herramientas, partes e instrucciones de forma que los artículos usados con mayor frecuencia son los más fáciles de localizar. El propósito de este paso es eliminar el tiempo perdido en obtener los elementos necesarios para una operación.

- Limpieza: limpiear el espacio de trabajo y el equipo y mantenerlo limpio, ordenado y organizado. Al final de cada turno, limpiar el área de trabajo y asegurarse de que todo está de nuevo en su sitio. Ésto hace más fácil saber qué va dónde y asegura que todo está en el sitio al que pertenece.

- Estandarización: todas las estaciones de trabajo para un trabajo en particular deben ser idénticas. Todos los empleados haciendo el mismo trabajo deben ser capaces de trabajar en cualquier estación con las mismas herramientas que están en la misma localización en todas las estaciones. Todos deben saber exactamente qué responsabilidades tiene por adherirse a las 3 primeras S.

- Mantenimiento: Mantener y revisar los estándares. Una vez que las 4 Eses previas se han establecido se convierten en la nueva forma de trabajar. Mantener el enfoque en este nuevo método y no permitir un declive gradual hacia los antiguos métodos. Al tiempo que se piensa en el nuevo método se piensa también en mejorar aún los métodos. Cuando se plantea una cuestión como una mejora sugerida, una nueva forma de trabajar, una nueva herramienta o un nuevo requerimiento del producto, revisar las 4 Eses iniciales y hacer los cambios apropiados. Se debe convertir en un hábito y mejorar de forma contínua.

Noticias, formación, opinión de expertos, bibliografía, sotfware y todo sobre el mundo del lean manufacturing hoy y en español.

Noticias, formación, opinión de expertos, bibliografía, sotfware y todo sobre el mundo del lean manufacturing hoy y en español.